انواع شیر پروانه ای و کاربرد آن در صنایع مختلف

شیرهای پروانهای، به عنوان یکی از پرکاربردترین شیرآلات صنعتی، در صنایع مختلفی نظیر آب و فاضلاب، نفت و گاز، پتروشیمی، و شیمیایی نقش حیاتی در کنترل جریان سیالات ایفا میکنند. این شیرها با دیسکی که حول محور خود میچرخد، قابلیت قطع، وصل و تنظیم جریان را فراهم میآورند و به دلیل طراحی ساده، وزن کم و عملکرد سریع، انتخابی ایدهآل برای بسیاری از سیستمهای پایپینگ محسوب میشوند. آشنایی با انواع شیر پروانهای و کاربرد آنها در صنایع مختلف، برای مهندسان، مدیران خرید و تکنسینها از اهمیت بالایی برخوردار است.

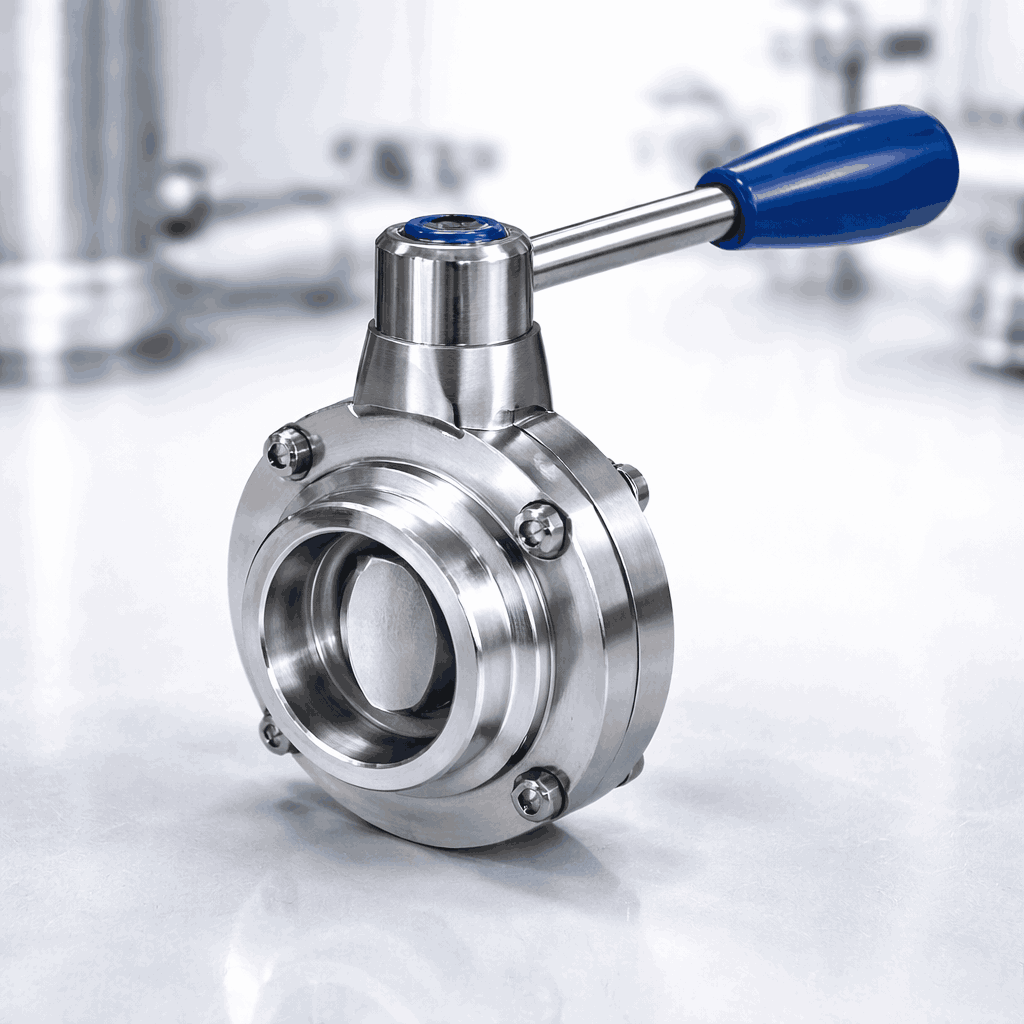

دنیای صنعت امروز، نیازمند تجهیزاتی با کارایی بالا و انعطافپذیری مناسب است و شیرآلات پروانهای دقیقاً همین ویژگیها را ارائه میدهند. این شیرها که با نام باترفلای ولو (Butterfly Valve) نیز شناخته میشوند، از اجزای اصلی شامل بدنه، دیسک، ساقه (استم)، نشیمنگاه (سیت) و عملگر تشکیل شدهاند. مزایای کلی این نوع شیر نسبت به سایر شیرآلات صنعتی، شامل وزن سبک، اشغال فضای کم، عملکرد سریع و هزینههای رقابتی، باعث شده تا دامنه وسیعی از کاربردها را پوشش دهند. تنوع گسترده در طراحی، متریال ساخت و نوع اتصال، به مهندسان این امکان را میدهد که بهترین گزینه را برای نیازهای خاص پروژههای خود انتخاب کنند.

شیر پروانه ای چیست؟ مکانیزم عملکرد و اصول پایه

شیر پروانهای در حقیقت یک ابزار مکانیکی است که با استفاده از یک دیسک مسطح یا بالمانند که در مرکز لوله قرار گرفته و 90 درجه میچرخد، جریان سیال را مدیریت میکند. زمانی که دیسک در وضعیت موازی با جریان قرار میگیرد، مسیر باز است و سیال آزادانه عبور میکند؛ با چرخش 90 درجهای و قرار گرفتن دیسک عمود بر جریان، مسیر بسته میشود. این مکانیزم ساده، امکان قطع و وصل سریع و همچنین تنظیم تدریجی جریان را فراهم میآورد. این شیرها با شیرهای توپی که دیسک کروی دارند و شیرهای گیت ولو که دارای گوه کشویی هستند، تفاوتهای اساسی دارند. در شیر پروانهای، دیسک حتی در حالت کاملاً باز نیز جزئی از مسیر جریان را اشغال میکند که این امر میتواند منجر به افت فشار جزئی شود، اما در عوض، مزایایی مانند نصب آسان، نگهداری کم، ابعاد فشرده و سرعت عملکرد بالا را به همراه دارد.

نقش نشیمنگاه (Seat) در آببندی شیر پروانهای حیاتی است. این جزء معمولاً از مواد الاستومری یا پلیمری ساخته میشود و وظیفه دارد تا در هنگام بسته شدن دیسک، آببندی کاملی را بین دیسک و بدنه شیر ایجاد کند. اگرچه شیرهای پروانهای مزایای بسیاری دارند، اما محدودیتهایی نیز دارند؛ از جمله عدم امکان پاکسازی کامل خط لوله با “پیگ” (Pigging) و احتمال بروز کاویتاسیون (Cavitation) در برخی شرایط جریان و فشار خاص. برای مثال، در شرایطی که فشار سیال به سرعت افت کند، حبابهای بخار تشکیل شده و سپس متلاشی میشوند که میتواند به شیر و خط لوله آسیب برساند.

دستهبندی شیرهای پروانهای بر اساس طراحی مکانیکی (Offset Design)

طراحی مکانیکی شیرهای پروانهای، به ویژه چگونگی قرارگیری محور ساقه و دیسک نسبت به مرکز بدنه، نقش مهمی در عملکرد، دوام و نوع کاربرد آنها دارد. این طراحیها که به “آفست” (Offset) معروفند، به سه دسته اصلی تقسیم میشوند و هر کدام برای شرایط کاری خاصی بهینه شدهاند.

شیر پروانه ای متمرکز (Concentric / Zero Offset)

این نوع، سادهترین و اقتصادیترین طراحی را دارد. در شیر پروانهای متمرکز، محور ساقه و دیسک دقیقاً در مرکز بدنه شیر قرار دارند. دیسک به طور مداوم با نشیمنگاه لاستیکی (الاستومری) در تماس است. این تماس مداوم باعث میشود که در هر بار باز و بسته شدن، دیسک بر روی نشیمنگاه سایش پیدا کند. به همین دلیل، شیرهای متمرکز عمدتاً برای سیالات غیرخورنده و غیرساینده با دما و فشار پایین مناسب هستند. کاربردهای اصلی آنها شامل سیستمهای آب و فاضلاب، سیستمهای تهویه مطبوع (HVAC) و خطوط آب سرد است. مزیت اصلی این نوع شیر، هزینه پایین و نگهداری آسان است، اما عمر نشیمنگاه در مقایسه با انواع پیشرفتهتر کمتر است.

شیر پروانه ای تک محور (Single Offset)

در طراحی تک محور، محور ساقه از مرکز صفحه دیسک به سمت عقب (سمت مخالف جریان) جابجا میشود. این جابجایی باعث میشود که تماس دیسک با نشیمنگاه در لحظه بسته شدن کامل رخ دهد و در طول چرخش اولیه، اصطکاک کمتری بین دیسک و نشیمنگاه وجود داشته باشد. این طراحی به کاهش سایش نشیمنگاه و افزایش طول عمر شیر کمک میکند. شیرهای تک محور برای سیالات با فشارهای متوسط مناسبتر هستند و در کاربردهایی که نیاز به دوام بیشتر نسبت به مدلهای متمرکز دارند، مورد استفاده قرار میگیرند. اگرچه عملکرد بهتری در کاهش سایش دارند، اما همچنان برای دما و فشارهای بسیار بالا توصیه نمیشوند.

شیر پروانه ای دو محور (Double Offset / High Performance)

شیرهای پروانهای دو محور، که به شیرهای با کارایی بالا نیز معروفند، دارای دو جابجایی در محور هستند. اولین جابجایی، مانند نوع تک محور، از مرکز ساقه به سمت عقب دیسک است. دومین جابجایی، از مرکز خط لوله به سمت یکی از لبههای دیسک صورت میگیرد. این طراحی هوشمندانه باعث میشود که دیسک تنها در چند درجه پایانی چرخش 90 درجهای با نشیمنگاه تماس پیدا کند. در نتیجه، اصطکاک به شدت کاهش یافته و آببندی بهبود مییابد. این شیرها معمولاً از نشیمنگاههای پلیمری مانند تفلون (PTFE) یا RPTFE و حتی فلز به فلز بهره میبرند و برای دما و فشارهای بالاتر و سیالات با خصوصیات چالشبرانگیزتر مناسب هستند. صنایع نفت و گاز، پتروشیمی و نیروگاهها از جمله کاربردهای اصلی این شیرها هستند.

شیر پروانه ای سه محور (Triple Offset / TOV)

شیر پروانهای سه محور، پیشرفتهترین نوع شیر پروانهای است که سه جابجایی مجزا در محور و یک هندسه مخروطی در طراحی نشیمنگاه دارد. این طراحی منحصر به فرد تضمین میکند که هیچ اصطکاکی بین دیسک و نشیمنگاه در طول چرخش (به جز در لحظه بسته شدن کامل) وجود ندارد. آببندی در این شیرها فلز به فلز است که امکان تحمل دما و فشارهای بسیار بالا را فراهم میآورد و آببندی دوطرفه و کاملاً حبابناپذیر را ارائه میدهد. شیرهای TOV برای سیالات بسیار خورنده و ساینده، دماهای برودتی و حرارتی فوقالعاده بالا و کاربردهای سنگین صنعتی مانند صنایع فولاد، معدن، نفت و گاز فوقسنگین ایدهآل هستند. دوام و طول عمر این شیرها به مراتب بالاتر است، اما هزینه اولیه آنها نیز بیشتر است.

جدول مقایسه جامع انواع آفست شیرهای پروانهای

| ویژگی | Zero Offset (متمرکز) | Single Offset (تک محور) | Double Offset (دو محور) | Triple Offset (سه محور) |

|---|---|---|---|---|

| طراحی | دیسک و ساقه در مرکز | محور ساقه پشت مرکز دیسک | دو جابجایی در محور | سه جابجایی و نشیمنگاه مخروطی |

| نوع نشیمنگاه | الاستومری (لاستیکی) | الاستومری/پلیمری | پلیمری (PTFE) / فلزی | فلز به فلز |

| تماس با نشیمنگاه | مداوم | در هنگام بسته شدن | فقط در چند درجه نهایی | فقط در لحظه آببندی نهایی |

| مقاومت به دما/فشار | پایین/متوسط | متوسط | بالا | بسیار بالا |

| نوع سیال | غیرخورنده، غیرساینده | غیرخورنده | متنوع، کمی خورنده/ساینده | خورنده، ساینده، دما بالا/پایین |

| آببندی | خوب | بهتر | عالی | حبابناپذیر، دوطرفه |

| طول عمر | متوسط | خوب | بسیار خوب | فوقالعاده |

| هزینه | پایین | متوسط | بالا | بسیار بالا |

انتخاب صحیح نوع آفست شیر پروانه ای، تضمینکننده عملکرد بهینه، طول عمر بالا و کاهش هزینههای نگهداری در سیستمهای صنعتی است. آدلی استیل نیروانا با ارائه طیف وسیعی از شیرهای پروانه ای با آفستهای مختلف، نیازهای متنوع صنایع را پاسخگوست.

انواع شیر پروانه ای بر اساس جنس مواد سازنده (Materials of Construction)

انتخاب جنس مواد سازنده شیر پروانهای یکی از حیاتیترین تصمیمات در طراحی سیستمهای پایپینگ است، زیرا این انتخاب مستقیماً بر مقاومت شیر در برابر خوردگی، سایش، دما و فشار تأثیر میگذارد. متریال مناسب، دوام و ایمنی سیستم را تضمین میکند.

جنس بدنه

- چدن (Cast Iron): متریالی اقتصادی با قابلیت ریختهگری خوب، که عمدتاً در سیستمهای آب و فاضلاب و سیالات غیرخورنده با فشار و دمای پایین استفاده میشود.

- فولاد کربنی (Carbon Steel): استحکام بالا و مقاومت خوب در برابر فشار و دمای متوسط دارد. برای سیالات غیرخورنده مانند آب، روغن و گاز مناسب است اما نیاز به محافظت در برابر خوردگی دارد.

- فولاد ضدزنگ (Stainless Steel – 304, 316): مقاومت عالی در برابر خوردگی و زنگزدگی را ارائه میدهد. این گریدها در صنایع غذایی، دارویی، شیمیایی، و برای سیالات خورنده یا آب شور بسیار پرکاربردند.

- پلاستیکی (UPVC, CPVC, PP): مقاومت شیمیایی فوقالعادهای در برابر اسیدها و بازهای رقیق دارند. سبک وزن و ارزان قیمت بوده، اما دارای محدودیتهای دما و فشار هستند و برای سیالات خورنده سبک مناسبند.

- داکتیل (Ductile Iron): چدن نشکن، مقاومت بیشتری در برابر ضربه و سایش نسبت به چدن معمولی دارد و در کاربردهای عمومی صنعتی با نیاز به استحکام بالاتر استفاده میشود.

- سایر مواد: برنز، آلومینیوم و تیتانیوم نیز برای کاربردهای بسیار خاص و چالشبرانگیز (مانند آب دریا یا سیالات بسیار خورنده) مورد استفاده قرار میگیرند.

جنس نشیمنگاه (Seat)

- الاستومری (لاستیکی – EPDM, NBR, Viton): آببندی عالی و قیمت مناسبی دارند. برای سیالات غیرخورنده و دماهای پایین مناسبند، اما در برابر دماهای بالا و سیالات خورنده ممکن است آسیبپذیر باشند.

- پلیمری (تفلون – PTFE, RPTFE): مقاومت شیمیایی بسیار بالایی در برابر انواع گستردهای از مواد شیمیایی دارند و میتوانند در دماهای بالاتری نسبت به لاستیک عمل کنند. برای سیالات خورنده و بهداشتی ایدهآل هستند.

- فلزی (Metal-to-Metal): این نشیمنگاهها از جنس فلز (معمولاً فولاد ضدزنگ یا آلیاژهای خاص) هستند و برای دما و فشارهای بسیار بالا و سیالات ساینده یا دارای ذرات معلق مناسبند. آببندی آنها بسیار محکم و بادوام است.

انواع شیر پروانه ای بر اساس نوع اتصال به خط لوله (Connection Types)

شیوه اتصال شیر پروانهای به خط لوله، فاکتور مهمی در سهولت نصب، نگهداری و مقاومت سیستم در برابر فشار است. انواع مختلفی از اتصالات وجود دارد که هر کدام مزایا و محدودیتهای خاص خود را دارند.

شیر پروانه ای ویفری (Wafer Type)

شیرهای ویفری به دلیل طراحی بدون فلنج، مستقیماً بین دو فلنج خط لوله قرار میگیرند و با پیچهای عبوری از فلنجها و بدنه شیر محکم میشوند. این نوع اتصال بسیار اقتصادی، سبک و کمجا است و نصب آن نسبتاً آسان است. عمدتاً در سیستمهای عمومی و با فشار متوسط استفاده میشوند. مزیت اصلی آنها قیمت پایین و نصب سریع است، اما امکان جداسازی یک طرف خط لوله بدون تخلیه کامل سیستم وجود ندارد.

شیر پروانه ای لاگ (Lug Type)

شیرهای لاگ دارای سوراخهای رزوه شده (Lug) در اطراف بدنه خود هستند که پیچها مستقیماً از طریق آنها به فلنجهای خط لوله متصل میشوند. این طراحی امکان میدهد تا یک طرف خط لوله بدون نیاز به دمونتاژ کامل شیر و قطع جریان در طرف دیگر، جدا و سرویس شود. این ویژگی برای تعمیر و نگهداری آسان بسیار مفید است. شیرهای لاگ استحکام بالاتری نسبت به ویفری دارند و برای کاربردهایی که نیاز به نگهداری منظم یا امکان جداسازی دارند، مناسبترند.

شیر پروانه ای فلنجی (Flanged Type)

این نوع شیر پروانهای دارای فلنجهای یکپارچه با بدنه است که مستقیماً به فلنجهای خط لوله پیچ میشوند. شیرهای فلنجی قویترین نوع اتصال را ارائه میدهند و برای سیستمهای با فشار بالا، سیستمهای سنگین و کاربردهایی که به استحکام و اطمینان بالا نیاز دارند، ایدهآل هستند. نصب و نگهداری آنها ممکن است کمی دشوارتر و پرهزینهتر باشد، اما دوام و پایداری فوقالعادهای دارند.

شیر پروانه ای گروو (Grooved Type)

شیرهای گروو با استفاده از کوپلینگهای شیاردار به خط لوله متصل میشوند. این نوع اتصال عمدتاً در سیستمهای آتشنشانی و خطوط انتقال آب با سایزهای بزرگ کاربرد دارد، جایی که نیاز به نصب سریع و انعطافپذیری در مونتاژ و دمونتاژ وجود دارد.

شیر پروانه ای جوشی (Welded Type)

این شیرها مستقیماً به خط لوله جوش داده میشوند. اتصال جوشی بالاترین سطح آببندی و استحکام را فراهم میکند و برای کاربردهایی با فشار بسیار بالا، دماهای شدید و جاهایی که نیاز به آببندی دائمی و عدم نیاز به دمونتاژ مکرر است (مانند برخی نقاط در صنایع نفت و گاز و پتروشیمی) به کار میروند.

انواع شیر پروانه ای بر اساس نوع عملگر (Actuator Types)

عملگر (Actuator) یا محرک، وظیفه باز و بسته کردن دیسک شیر را بر عهده دارد و میتواند به صورت دستی، خودکار یا نیمهخودکار باشد. انتخاب نوع عملگر به نیازهای کنترلی، سرعت عمل، محیط نصب و بودجه پروژه بستگی دارد.

شیر پروانه ای دستی

- اهرمی: سادهترین و اقتصادیترین نوع است که با یک اهرم دستی کنترل میشود. برای سایزهای کوچک شیر و مواقعی که نیاز به باز و بسته شدن سریع و ساده است، مناسب است.

- گیربکسی (چرخ دنده ای): برای شیرهای با سایز بزرگتر استفاده میشود. وجود گیربکس باعث کاهش گشتاور مورد نیاز برای چرخش دیسک شده و کنترل دقیقتر را امکانپذیر میسازد.

- مزایا و معایب: مزیت اصلی انواع دستی، سادگی، هزینه کم و عدم نیاز به منبع انرژی خارجی است. اما برای اتوماسیون و کنترل از راه دور مناسب نیستند.

شیر پروانه ای پنوماتیک (بادی)

این عملگرها با استفاده از هوای فشرده یا گازهای بیاثر فشرده عمل میکنند. شیرهای پنوماتیک سرعت عملکرد بسیار بالایی دارند و برای کاربردهایی که نیاز به واکنش سریع در کنترل جریان است، ایدهآل هستند. همچنین، به دلیل عدم استفاده از برق، در محیطهای خطرناک و مستعد انفجار ایمنی بالایی را فراهم میآورند. نیاز به کمپرسور هوا یا منبع گاز فشرده از معایب آنهاست.

شیر پروانه ای برقی (الکتریکی)

عملگرهای برقی با استفاده از موتور الکتریکی کار میکنند و قابلیت اتوماسیون کامل، کنترل از راه دور و موقعیتدهی دقیق دیسک را فراهم میآورند. این شیرها برای فرآیندهایی که نیاز به کنترل تدریجی یا برنامهریزی شده دارند، بسیار مناسبند. هرچند سرعت عملکرد آنها معمولاً کمتر از نوع پنوماتیک است و قیمت بالاتری دارند، اما امکانات کنترلی پیشرفتهای را ارائه میدهند.

شیر پروانه ای هیدرولیک

این عملگرها با فشار سیال هیدرولیک (معمولاً روغن) کار میکنند و قادر به تولید گشتاور بسیار بالایی هستند. شیرهای هیدرولیک برای شیرهای با سایز بسیار بزرگ و کاربردهایی که با سیالات با چگالی و ویسکوزیته بالا سروکار دارند، ایدهآل هستند. قدرت فوقالعاده از مزایای آنهاست، اما سیستم کنترل آنها پیچیدهتر است.

شیر پروانه ای کنترلی (Control Butterfly Valves)

این شیرها مجهز به عملگرهای دقیق (برقی یا پنوماتیک) و موقعیتدهنده (Positioner) هستند که امکان تنظیم جریان به صورت تدریجی و با دقت بسیار بالا را فراهم میکنند. قابلیت اتصال به سیستمهای کنترلی مانند PLC و DCS، آنها را برای فرآیندهای صنعتی حساس به کنترل دقیق پارامترها (مانند دما، فشار و دبی) مناسب میسازد.

کاربردهای گسترده شیر پروانه ای در صنایع مختلف

تنوع بینظیر شیرهای پروانهای، آنها را به یکی از پرکاربردترین شیرآلات در صنایع مختلف تبدیل کرده است. در ادامه به برخی از مهمترین کاربردها اشاره میکنیم:

- صنایع نفت، گاز و پتروشیمی: در خطوط انتقال، واحدهای فرآیندی پالایشگاهها و کارخانجات پتروشیمی، شیرهای پروانهای دو و سه محور با بدنههای فولادی و اتصال فلنجی یا جوشی برای کنترل سیالات با فشار و دمای بالا و خورنده استفاده میشوند.

- صنایع آب و فاضلاب: در تصفیهخانهها، ایستگاههای پمپاژ و خطوط آبرسانی، شیرهای پروانهای متمرکز با بدنههای چدنی و اتصال ویفری یا لاگ، برای کنترل آب و فاضلاب به کار میروند.

- صنایع غذایی و دارویی: در فرآیندهای بهداشتی، خطوط CIP (Clean-in-Place) و برای سیالات غیرخورنده، شیرهای پروانهای استنلس استیل با نشیمنگاههای بهداشتی، انتخاب مناسبی هستند.

- صنایع شیمیایی: برای انتقال اسیدها، بازها و سیالات خورنده، از شیرهای پروانهای با بدنههای استنلس استیل یا UPVC و نشیمنگاههای تفلونی یا فلزی استفاده میشود.

- نیروگاهها: در سیستمهای بخار، آب خنککننده و سایر بخشهای نیروگاهها، شیرهای پروانهای دو و سه محور با بدنههای فولادی و مقاوم به دما و فشار بالا کاربرد دارند.

- سیستمهای تهویه مطبوع (HVAC): برای کنترل جریان هوا و آب در سیستمهای سرمایش و گرمایش، شیرهای پروانهای متمرکز با اتصال ویفری و عملگرهای دستی یا برقی مورد استفاده قرار میگیرند.

- صنایع معدنی و فلزات: برای انتقال دوغاب و سیالات ساینده، از شیرهای پروانهای با بدنههای مقاوم به سایش و نشیمنگاههای فلزی یا مقاوم به سایش استفاده میشود.

- سیستمهای اطفاء حریق: شیرهای پروانهای گروو، اغلب در سیستمهای اطفاء حریق برای کنترل سریع جریان آب به کار میروند.

راهنمای جامع انتخاب شیر پروانه ای مناسب برای پروژه شما

انتخاب شیر پروانهای مناسب نیازمند در نظر گرفتن عوامل متعددی است تا از عملکرد صحیح، طول عمر بالا و ایمنی سیستم اطمینان حاصل شود. نادیده گرفتن هر یک از این فاکتورها میتواند منجر به خرابی زودهنگام، نشتی یا عملکرد نامطلوب شود.

فاکتورهای کلیدی در انتخاب

- نوع و مشخصات سیال: شامل ماهیت شیمیایی (خورنده یا غیرخورنده)، سایندگی (وجود ذرات جامد)، دما، فشار، چگالی و ویسکوزیته سیال. برای مثال، سیالات خورنده نیاز به بدنهها و نشیمنگاههای مقاوم شیمیایی دارند.

- دما و فشار کاری سیستم: این دو عامل، نوع آفست، جنس بدنه و نشیمنگاه را تعیین میکنند. شیرهای سه محور برای دما و فشار بسیار بالا ایدهآل هستند.

- سایز خط لوله و میزان دبی مورد نیاز: سایز شیر باید با سایز خط لوله مطابقت داشته باشد تا افت فشار بهینه باشد و جریان سیال به درستی کنترل شود.

- درجه آببندی مورد نیاز (Leakage Class): برخی کاربردها نیاز به آببندی مطلق (Zero Leakage) دارند، در حالی که در برخی دیگر، نشتیهای جزئی قابل قبول است. این موضوع بر انتخاب نوع نشیمنگاه و آفست تأثیر میگذارد.

- نیاز به اتوماسیون و نوع کنترل: آیا شیر به صورت دستی، On/Off یا تدریجی (کنترلی) عمل میکند؟ این فاکتور نوع عملگر (دستی، پنوماتیک، برقی، هیدرولیک) را مشخص میکند.

- محیط نصب: داخلی یا خارجی بودن، محیط خورنده یا معمولی، دمای محیط، نیاز به محافظت در برابر آتش یا انفجار.

- استانداردها و گواهینامههای الزامی: رعایت استانداردهای بینالمللی مانند API، ASME، ISO، MSS و استانداردهای ملی برای ایمنی و کیفیت.

- ملاحظات اقتصادی و بودجه پروژه: تعادل بین عملکرد مورد نیاز و هزینههای اولیه و نگهداری.

روشهای محاسبه فشار خط جهت انتخاب شیر مناسب

تعیین فشار دقیق خط لوله برای انتخاب شیری با مقاومت کافی ضروری است. این محاسبات معمولاً به سه روش انجام میشوند:

- روش تجربی: برای سیستمهای کوچک و ساده، بر اساس تجربیات گذشته. این روش دقت پایینی دارد.

- جداول از پیش تعریف شده: در استانداردهایی مانند NFPA و BS، جداولی برای تعیین فشارهای کاری بر اساس پارامترهای مشخص وجود دارد. این روش تخمینی کلی ارائه میدهد.

- محاسبات هیدرولیکی با نرمافزارها: دقیقترین روش است که از نرمافزارهای مهندسی مانند PDMS، Auto-Shrink و Elit استفاده میکند. این نرمافزارها با شبیهسازی دقیق، فشارهای کاری را محاسبه کرده و به انتخاب بهینه شیر کمک میکنند.

استانداردها و نکات مهم در نگهداری شیرهای پروانه ای

برای اطمینان از عملکرد ایمن و طولانیمدت شیرهای پروانهای، رعایت استانداردها و اجرای برنامههای نگهداری منظم ضروری است.

استانداردهای مهم صنعت شیرآلات، مانند API (American Petroleum Institute) برای صنایع نفت و گاز، ASME (American Society of Mechanical Engineers) برای طراحی و ساخت، ISO (International Organization for Standardization) برای تضمین کیفیت، و MSS (Manufacturers Standardization Society) برای ابعاد و اتصالات، راهنمای جامعی برای تولید، انتخاب و استفاده از شیر پروانهای ارائه میدهند. همواره توصیه میشود محصولاتی را انتخاب کنید که مطابق با این استانداردها تولید شده باشند، نظیر شیرآلات آدلی استیل نیروانا که بر اساس آخرین پروتکلهای صنعتی طراحی و ساخته میشوند.

توصیههایی برای بازرسی و نگهداری پیشگیرانه شامل بررسی دورهای نشیمنگاه از نظر سایش و آسیب، اطمینان از عملکرد روان عملگر، بررسی نشتی در اتصالات و گریسکاری بخشهای متحرک است. تعویض به موقع قطعات فرسوده مانند نشیمنگاه و گسکتها میتواند به افزایش طول عمر شیر و جلوگیری از خرابیهای پرهزینه کمک کند. همچنین، آموزش اپراتورها در مورد نحوه صحیح کار با شیر و علائم هشداردهنده خرابی، نقش مهمی در نگهداری مؤثر دارد.

نتیجهگیری: انتخابی هوشمندانه برای جریانی پایدار

شیرهای پروانهای با تنوع بینظیر در طراحی، جنس و عملگر، نقش حیاتی در کنترل جریان سیالات در گستره وسیعی از صنایع ایفا میکنند. شناخت دقیق انواع این شیرآلات و فاکتورهای تأثیرگذار بر انتخاب آنها، کلید دستیابی به کارایی و ایمنی مطلوب در هر پروژه صنعتی است. از شیرهای متمرکز اقتصادی برای آب و فاضلاب گرفته تا شیرهای سه محور پیشرفته برای سختترین شرایط در صنایع نفت و گاز و پتروشیمی، هر نوع شیر پروانهای جایگاه و کاربرد خاص خود را دارد. انتخاب هوشمندانه، نه تنها عملکرد پایدار سیستم را تضمین میکند، بلکه به کاهش هزینههای عملیاتی و نگهداری نیز کمک شایانی مینماید.

توصیه میشود قبل از هرگونه تصمیمگیری، با متخصصین مجرب در این حوزه مشورت نمایید. کارشناسان آدلی استیل نیروانا با دانش فنی عمیق و تجربه چندین ساله خود، آمادهاند تا با ارائه مشاوره رایگان و تخصصی، شما را در انتخاب مناسبترین شیر پروانهای برای نیازهای خاص پروژه خود یاری رسانند و بهترین راهکارها را با بالاترین کیفیت به شما پیشنهاد دهند.

سوالات متداول

تفاوت اصلی در طول عمر و نیاز به نگهداری بین شیر پروانه ای تک محور و دو محور در شرایط کاری مشابه چیست؟

شیر پروانهای دو محور به دلیل کاهش اصطکاک دیسک با نشیمنگاه در طول چرخش، طول عمر بالاتری دارد و نیاز به نگهداری کمتری نسبت به شیر تک محور پیدا میکند که تماس دیسک با نشیمنگاه در آن زودتر و بیشتر است.

آیا برای سیالات با ذرات معلق و ساینده، استفاده از شیر پروانه ای با نشیمنگاه لاستیکی توصیه میشود؟ چرا؟

خیر، نشیمنگاههای لاستیکی برای سیالات ساینده توصیه نمیشوند زیرا ذرات معلق میتوانند به سرعت باعث سایش و پارگی لاستیک شده و منجر به نشتی و کاهش عمر آببندی شیر شوند.

در یک سیستم با فشار بسیار بالا و نیاز به آببندی کامل، انتخاب بین شیر پروانه ای سه محور و یک شیر گیت ولو (Gate Valve) چه ملاحظاتی دارد؟

شیر پروانهای سه محور با آببندی فلز به فلز و طراحی بدون اصطکاک، آببندی عالی در فشار بالا ارائه میدهد، در حالی که گیت ولو نیز آببندی محکمی دارد اما سرعت عمل پایینتر و فضای بیشتری اشغال میکند؛ انتخاب بسته به فضای موجود و سرعت عملکرد مورد نیاز است.

کدام نوع عملگر برای شیرهای پروانه ای با سایز بسیار بزرگ (بالاتر از 24 اینچ) و نصب در محیطهای دورافتاده، مقرون به صرفهتر و مطمئنتر است؟

برای شیرهای بسیار بزرگ در محیطهای دورافتاده، عملگرهای هیدرولیک به دلیل قدرت بالا و اطمینان در شرایط سخت و یا عملگرهای برقی با قابلیت کنترل از راه دور گزینه مناسبی هستند، اگرچه هزینه اولیه بالاتری دارند، اما نیاز به نظارت انسانی را کاهش میدهند.

چگونه میتوان از پدیده “Flashing” یا “Cavitating” که ممکن است به شیر پروانه ای آسیب بزند، در مرحله طراحی سیستم جلوگیری کرد؟

برای جلوگیری از Flashing و Cavitating، باید در مرحله طراحی سیستم، افت فشار در شیر و خطوط را به دقت محاسبه کرد و اطمینان حاصل شود که فشار سیال هرگز به زیر فشار بخار آن در دمای کاری نرسد. استفاده از شیرهای با طراحی مناسب برای کنترل فشار نیز کمککننده است.